一、总流程描述:

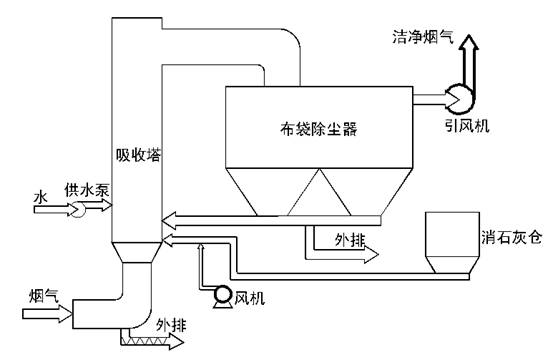

锅炉空气预热器出口烟气首先经过预除尘器,除去绝大部分粉煤灰,一般除尘效率设定为85%,预除尘器的作用主要是使大部分粉煤灰得以回收和进行后续的再利用;从预除尘器出来的烟气从循环流化床脱硫塔的底部经文丘里喷管进入脱硫塔中,消石灰粉料通过气力输送形式喷入脱硫塔,流态化的物料和烟气中的二氧化硫等酸性气体在脱硫塔中发生化学反应,脱除掉大部分的二氧化硫等酸性气体;雾化水通过水喷嘴均匀的喷射进入脱硫塔使烟气均匀降温,使脱硫反应达到最佳反应状态;然后烟气经过脱硫塔的顶部排出,经袋式除尘器除去绝大部分细灰;袋式除尘器除下的灰部分经过空气斜槽进入脱硫塔循环利用,以提高脱硫剂的利用率,布袋除尘器的另部分灰由仓泵打入脱硫灰库;处理后的干净烟气经过引风机排入烟囱。流程图见附图。

二. 分系统描述

循环流化床半干法烟气脱硫系统主要包括:流化床脱硫塔系统、消石灰制备及供给系统、循环灰返料系统、除尘系统、工业水供给系统等几部分组成

(1) 流化床脱硫塔系统

循环流化床半干法烟气脱硫技术是在锅炉尾部利用循环流化床技术进行烟气脱硫,脱除烟气中的大部分二氧化硫、达到排放要求。该技术具有如下特点:

① 主要以消石灰、飞灰等作循环物料,脱硫塔内固体颗粒浓度均匀,固体内循环强烈,气固混合、接触良好,气固间传热、传质十分理想。

② 在脱硫塔直接喷水增湿,达到最佳的反应温度。固体颗粒之间的强烈接触摩擦,造成脱硫塔中气、固、液三相之间极大的反应活性和反应表面积,对于塔内二氧化硫的去除,达到非常理想的效果。

③ 固体物料经布袋除尘器收集,再经空气斜槽回送至脱硫塔,使脱除剂反复循环,在反应器内的停留时间延长,从而提高吸收剂的利用率,降低运行成本。

④ 在脱硫塔体适当部位增设喷水点,调节脱硫塔内脱硫反应的温度始终保持在烟气酸露点温度10 ℃以上,同时取得较佳的脱硫反应温度,保证脱硫效率,无结垢,无腐蚀。

⑤ 设备占地少,干态的脱硫产物易于处理。

⑥ 无需对清洁烟气再加热,大幅度降低系统整体投资。

脱硫塔内生成产物主要是亚硫酸钙,部分亚硫酸钙在脱硫塔中与空气的接触氧化成硫酸钙。脱硫塔中发生的主要化学反应如下:

① 烟气中的SO2向固体表面上液膜的扩散:SO2(气)→ SO2(液)

② SO2溶解: SO2+H2O→H2SO3

③ 形成的H2SO3在碱性介质中离解:H2SO3·H+ + HSO3-→ 4H+ + 2SO32-SO2(液)+H2O+SO32-→ 2HSO3-

④ 吸收剂溶解Ca(OH)2+H2O→ Ca2++2OH-

⑤ 形成脱除产物 HSO3-+OH-→SO32-+H2O Ca2++SO32-+0.5H2O→CaSO3·1/2H2O CaSO3·1/2H2O+O2+3/2H2O→CaSO4·2H2O(部分)

固体颗粒表面水份蒸发,最终形成干态产物。从脱硫塔储灰仓排出的固体废弃物成分有:飞灰、CaSO3、CaCO3、CaSO4、Ca(OH)2、等。脱硫塔烟气出口温度保持在75℃左右,并且不低于70℃,在烟气酸露点10℃以上,为反应过程提供一个适宜的温度,提高脱硫效率,防止设备的腐蚀。

(2) 消石灰制备及供给系统

循环流化床脱硫塔吸收剂可采用粒径:≤1mm,纯度80%的生石灰粉料(也可以直接采用粒径200目,纯度80%的消石灰粉),经消化制成Ca(OH)2作为脱硫剂进入塔内。吸收剂由密封罐车运至场内送入生石灰仓储存,由仓底的电子螺旋称输送至消和系统。消和系统采用两极消和的方式使生石灰与喷入水的混合物在消化器中完成消化过程,同时被干燥,消化制成的Ca(OH)2通过斗提输送志消石灰仓储存,消石灰仓下的消石灰粉通过气力输送的形式喷入脱硫塔内进行脱硫反应。

(3) 循环灰返料系统

由脱硫塔后布袋除尘器收集的脱硫飞灰大部分需要再次返回脱硫塔以保证脱硫塔内的循环物料浓度和循环倍率。由于返灰量较大,采用在布袋除尘器底部安装经济、可靠、输送量大的空气斜槽来完成脱硫灰的回送。

(4) 除尘系统

脱硫塔入口设定预除尘器,除去绝大部分分煤灰,使粉煤灰得以回收和进行后续的再利用;脱硫塔出口设定布袋除尘器,除去绝大部分细灰,使其出口排放浓度小于50mg/Nm3,满足国家的排放标准

(5) 工业水供给系统

工业水供给系统主要包括缓冲水罐、供水泵等设备。工业水供给系统主要完成向脱硫塔体提供压力用水的功能。为保证工业水源的稳定可靠,从而保证脱硫塔系统的稳定运行,设置缓冲水罐,储存一定量的工业用水,由水泵保证供给水喷嘴的工业水压力。